In che modo la saldatura dell’alluminio è diversa dalla saldatura di altri metalli?

L’alluminio – o aluminum, a seconda della provenienza – è un materiale molto apprezzato nella costruzione moderna. È leggero, resistente alla corrosione e visivamente attraente. Tuttavia, quando si tratta di saldatura, questo metallo non ferroso presenta alcune sfide molto specifiche.

La combinazione di alta conducibilità termica, formazione di ossido e assenza di cambiamenti di colore rende l’alluminio molto meno tollerante rispetto ad altri metalli comuni.

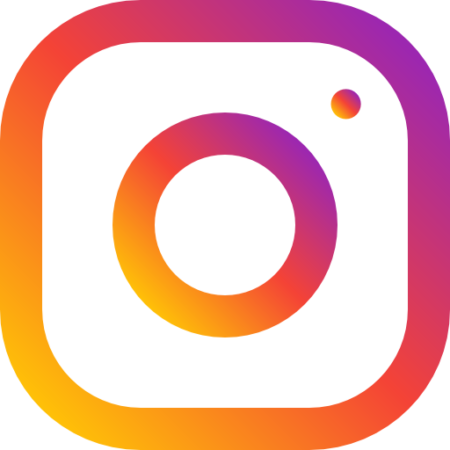

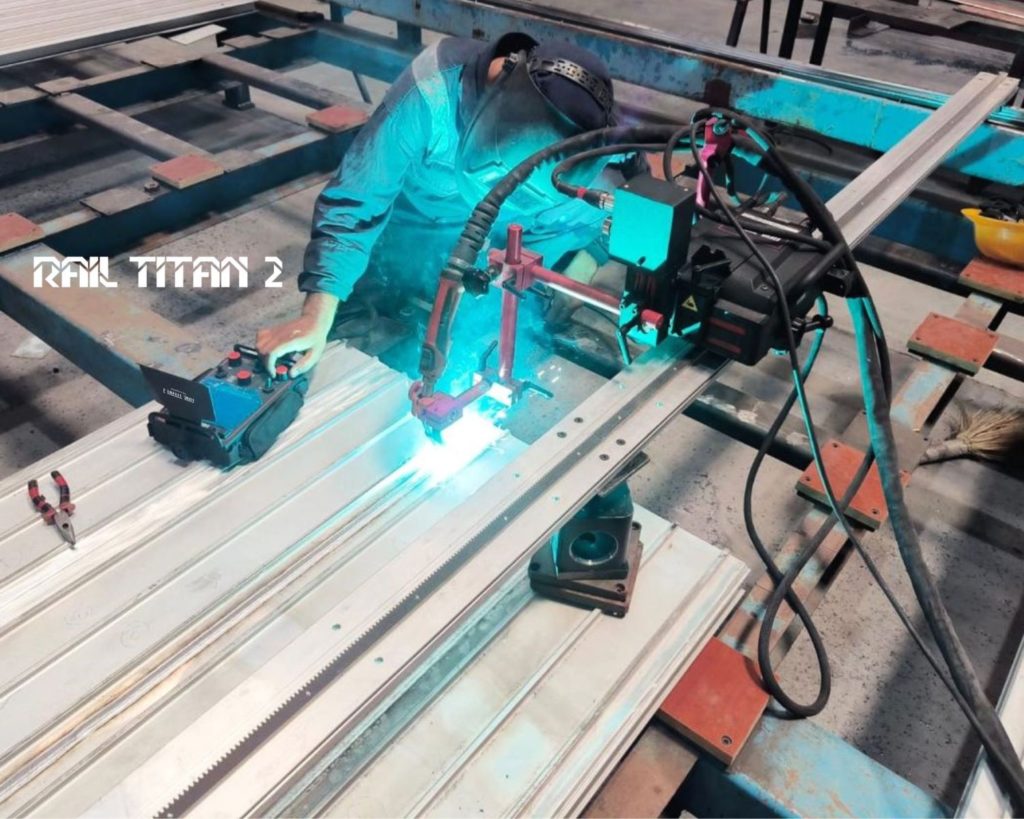

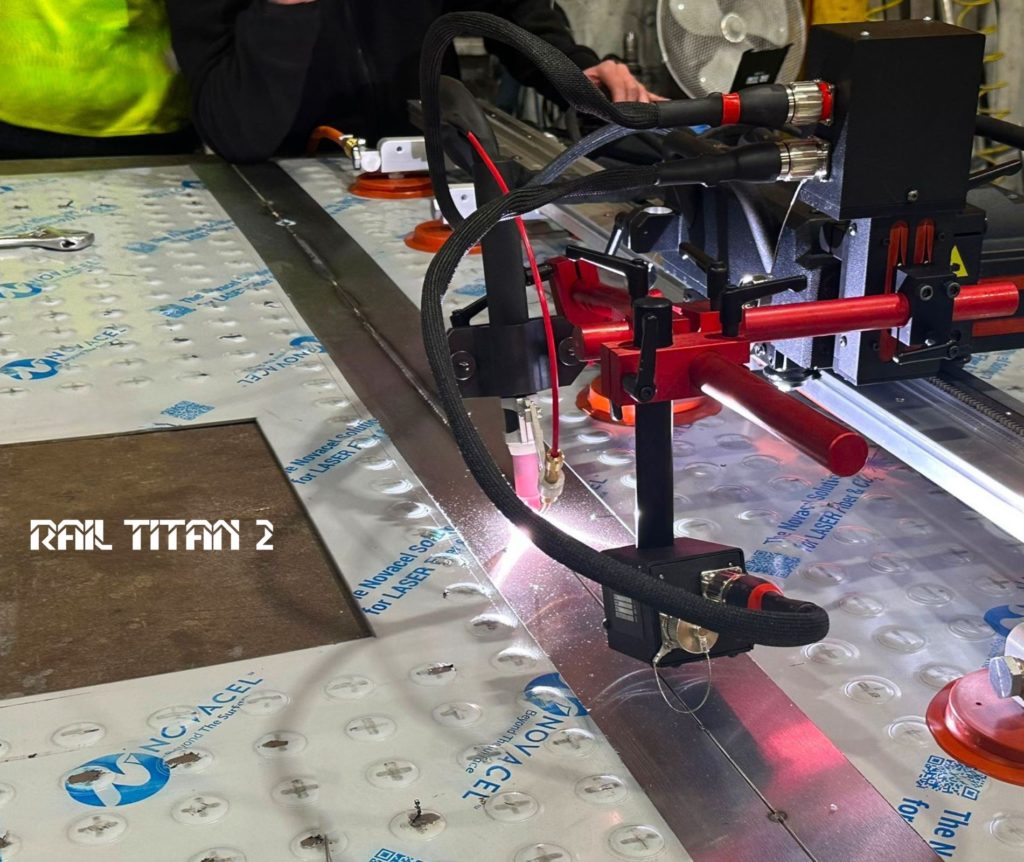

Molti operatori, abituati a saldare acciaio o acciaio inox, rimangono sorpresi da quanto si comporti diversamente l’alluminio. A differenza dell’acciaio, l’alluminio richiede finezza, controllo e una profonda comprensione del suo comportamento quando esposto al calore per ottenere un risultato privo di difetti. L’utilizzo di un carrello di saldatura aiuta a garantire risultati costanti, soprattutto per saldature lunghe o ripetitive.

Settori che utilizzano la saldatura dell’alluminio

Grazie alla sua leggerezza e resistenza, l’alluminio viene impiegato in molti settori dove il rapporto resistenza/peso e la resistenza alla corrosione sono fondamentali:

- Rimorchi automobilistici e carrozzerie per camion

- Produzione di carrozze ferroviarie e locomotive

- Costruzione navale e strutture marine

- Architettura ed elementi decorativi

- Componenti aerospaziali e aeronautici

- Telai industriali e carter per macchinari

- Scambiatori di calore e sistemi di tubazioni

Proprietà uniche dell’alluminio

Prima di iniziare a saldare il pezzo, è fondamentale pulirlo accuratamente. Perché? La naturale tendenza dell’alluminio all’ossidazione richiede una preparazione accurata per evitare difetti di saldatura come deformazioni e porosità. Inoltre, olio, sporco, aria e detriti possono influenzare negativamente la zona di saldatura, compromettendo la resistenza e l’aspetto del pezzo.

Ecco un rapido confronto tra alluminio, acciaio al carbonio e acciaio inox:

| Proprietà | Alluminio | Acciaio al carbonio | Acciaio inox |

|---|---|---|---|

| Conducibilità termica | Molto alta – il calore si dissipa rapidamente | Bassa | Media |

| Punto di fusione | ~660°C | ~1425–1540°C | ~1400–1450°C |

| Strato di ossido | Spesso, duro, alto punto di fusione | Sottile, facile da rimuovere | Forma ossido di cromo (protettivo) |

| Cambiamento di colore durante il riscaldamento | Nessuno – difficile valutare la temperatura | Diventa rosso/arancione | Si scolora (blu/oro) |

| Metodo di saldatura preferito | MIG (pulsato) / TIG AC | MIG / Elettrodo / TIG | TIG / MIG |

| Gas di protezione | 100% Argon o miscela Ar/He | CO₂ o miscela Ar/CO₂ | 100% Argon (per TIG/MIG) |

| Preparazione della superficie | Critica – rimozione dell’ossido indispensabile | Pulizia di base | Superficie priva di olio e grasso |

Formazione dello strato di ossido

L’alluminio si ossida rapidamente quando esposto all’atmosfera, formando uno strato sottile di ossido con un punto di fusione più elevato (2072 °C) rispetto al materiale di base – alluminio (660 °C). La saldatura attraverso questa barriera può provocare forature nel pezzo. Lo strato di ossido può essere rimosso utilizzando solventi adeguati.

Porosità

L’alluminio, nello stato fuso, assorbe grandi quantità di idrogeno, causando la formazione di piccoli vuoti o bolle nel metallo di saldatura. Questo indebolisce l’integrità strutturale del metallo, rendendolo più vulnerabile a cedimenti dovuti a pressione e sollecitazioni. La porosità può essere minimizzata utilizzando materiali ed attrezzature pulite, rimuovendo olio e grasso dalla superficie metallica e utilizzando un gas di protezione per limitare la contaminazione.

Alta conducibilità termica

La conducibilità termica dell’alluminio è di circa 235 W/m·K, circa 4–5 volte superiore a quella dell’acciaio (tipicamente ~50 W/m·K). Ciò significa che l’alluminio conduce il calore in modo molto efficiente e rapido sia sulla superficie che attraverso il volume. Non appena si applica calore durante la saldatura, esso si diffonde rapidamente in tutto il pezzo, invece di rimanere concentrato vicino alla zona di saldatura.

L’alta conducibilità termica influisce notevolmente sul comportamento della saldatura e su come deve essere configurata l’attrezzatura. Poiché l’alluminio distribuisce il calore in modo così uniforme, è più difficile mantenere una zona di calore concentrata, specialmente sui materiali più sottili.

Un carrello di saldatura assicura una velocità di avanzamento costante, che rappresenta un grande vantaggio. Senza di esso, le variazioni manuali possono far raffreddare la saldatura troppo rapidamente (causando mancanza di fusione) o surriscaldare localmente (causando perforazioni).

Basso punto di fusione

L’alluminio fonde a una temperatura relativamente bassa rispetto a molti altri metalli. Il punto di fusione dell’alluminio è di circa 660°C, mentre quello dell’acciaio è di circa 1370–1500°C e quello del rame circa 1085°C. Il “basso punto di fusione”, combinato con l’alta conducibilità termica, significa che l’alluminio si riscalda e si raffredda molto rapidamente. Questo rende più facile surriscaldarlo accidentalmente o perforarlo, specialmente quando si utilizza un processo manuale. Se non viene gestito correttamente, aumenta anche il rischio di formazione di cricche e risulta più difficile mantenere stabile il bagno di saldatura.

Cricca a caldo

Livelli elevati di stress termico possono portare alla formazione di cricche a caldo o cricche da solidificazione nelle saldature in alluminio. È uno dei motivi per cui l’alluminio era una volta considerato inadatto per la saldatura ad arco. Inoltre, l’ossido superficiale dell’alluminio (ossido di alluminio) ha un punto di fusione molto più alto – circa 2050°C – complicando ulteriormente il processo. Ora però si sa che basta una corretta pulizia prima di iniziare qualsiasi saldatura.

Nessun cambiamento di colore

A differenza dell’acciaio, l’alluminio non cambia colore durante il riscaldamento, quindi non ci sono indicazioni visive di surriscaldamento.

Stoccaggio

L’alluminio è un metallo morbido, pertanto è preferibile conservarlo al chiuso, a temperatura ambiente, in un luogo asciutto, e possibilmente senza impilare i fogli (ad esempio lastre di alluminio), bensì mantenendoli in posizione verticale. Una corretta conservazione, manutenzione dell’attrezzatura e preparazione dei materiali sono fondamentali per evitare impurità.

Metodi di saldatura dell’alluminio

TIG e MIG sono le tecniche più comunemente utilizzate per la saldatura dell’alluminio. A causa della sua alta conducibilità termica, il calore viene rapidamente dissipato dalla zona di saldatura, quindi è necessaria più energia iniziale per raggiungere e mantenere la temperatura di fusione (660°C per l’alluminio).

Saldatura TIG

La saldatura TIG (Gas Tungsten Arc Welding – GTAW) è una delle tecniche più comuni per unire l’alluminio grazie alla sua precisione e qualità. È in grado di generare in modo costante sufficiente calore per fondere le leghe di alluminio, consentendo di saldare sia sezioni sottili che spesse.

Saldatura MIG

La saldatura MIG, o Gas Metal Arc Welding (GMAW), è una tecnica eccellente per la saldatura di lamiere di alluminio più spesse, poiché l’apporto termico è superiore rispetto alla saldatura TIG. Il sistema meccanico di alimentazione del filo consente velocità di saldatura più elevate. I gas di protezione vengono utilizzati per proteggere il bagno di saldatura dalla contaminazione. Una saldatura di alluminio di successo richiede il giusto materiale d’apporto, parametri di saldatura adeguati e un corretto gas di protezione per prevenire contaminazioni e ottenere saldature durevoli.

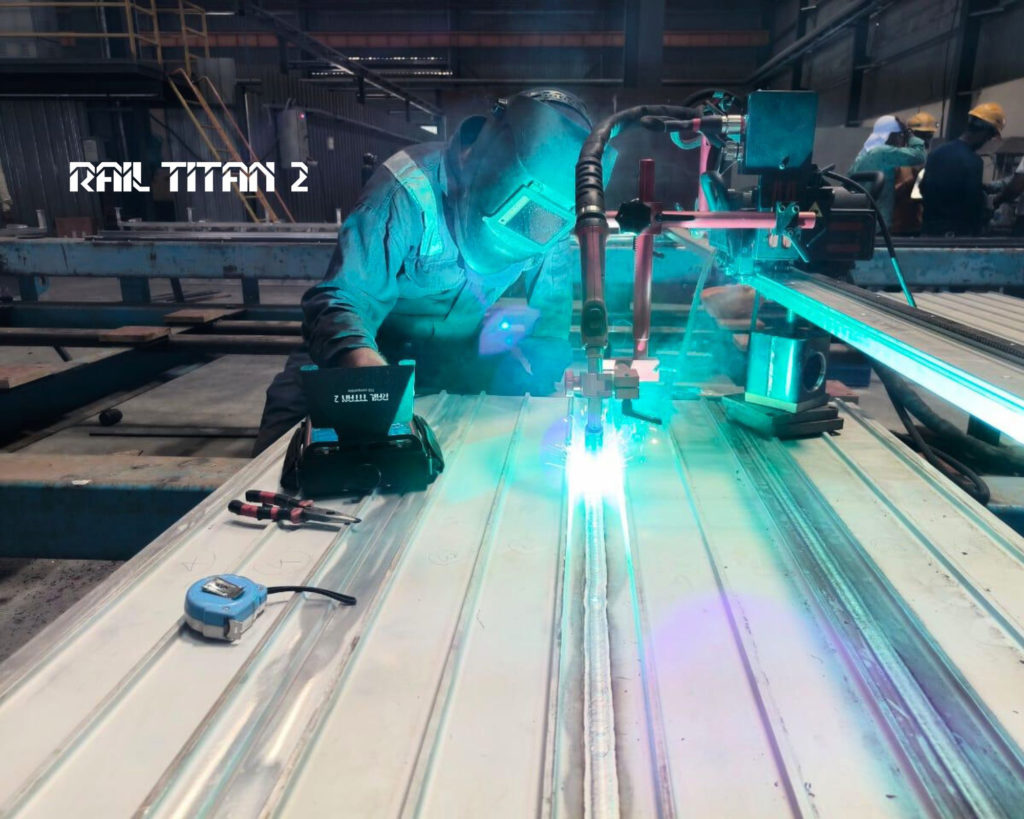

Doppia protezione gassosa (a volte)

L’alluminio è altamente reattivo quando esposto all’aria ad alte temperature, rendendo critica una copertura efficace con gas di protezione. Sebbene l’argon sia il gas di protezione standard, in applicazioni più avanzate possono essere richieste miscele con elio o anche una doppia protezione gassosa e un flusso di gas regolabile. Questo può comportare l’utilizzo di ugelli sagomati o di ulteriori diffusori gas, per migliorare la copertura tramite il gas, specialmente per effettuare saldature importanti.

Un carrello di saldatura può includere:

- Accessori aggiuntivi per la protezione tramite gas

- Protezione secondaria con gas per saldature importanti

- Integrazione del flusso di gas regolabile con l’unità di avanzamento

Utilizzare il filo d’apporto corretto

Le leghe di alluminio costituiscono un gruppo molto variegato e non tutti i materiali d’apporto sono compatibili. I fili comuni includono AlSi5 (ER4045) e AlMg4.5Mn (ER5183), a seconda della lega. È necessario selezionare il filo in base alla lega del materiale base e alle proprietà meccaniche richieste. Un materiale d’apporto errato può portare a cricche o corrosione.

Il vantaggio di un carrello di saldatura per applicazioni in alluminio

La saldatura dell’alluminio non riguarda solo l’abilità: è questione di controllo. I carrelli di saldatura offrono agli operatori il controllo necessario per produrre saldature di alluminio di alta qualità, ogni volta. Un carrello ben scelto migliorerà la produttività, garantirà la necessaria costanza e ridurrà l’affaticamento dell’operatore.

I carrelli di saldatura automatizzati migliorano il processo di saldatura dell’alluminio offrendo:

- Controllo della velocità variabile

- Scorrimenti trasversali per regolazioni precise della torcia

- Compatibilità con apparecchiature MIG o TIG specifiche per l’alluminio

- Sistema di guida a vuoto, ideale per materiali non ferrosi

Scopri di più sul sistema di fissaggio a vuoto di PROMOTECH, che garantisce una presa sicura delle guide su superfici ferromagnetiche e non ferromagnetiche >>

Velocità di avanzamento precisa

L’alluminio richiede una velocità di avanzamento stabile e uniforme per evitare surriscaldamento o incisioni. Qualsiasi variazione di velocità può causare difetti visibili o compromettere l’integrità della saldatura. Un carrello di saldatura assicura un movimento costante lungo la saldatura — qualcosa di impossibile da ottenere manualmente.

Posizionamento accurato della torcia

Poiché il bagno di saldatura dell’alluminio è più fluido e riflettente rispetto all’acciaio, angolazioni o distanze errate possono facilmente causare una scarsa penetrazione o contaminazione. I carrelli di saldatura consentono un posizionamento preciso della torcia, aiutando a controllare meglio il bagno di saldatura e a ridurre la zona termicamente alterata (ZTA). I carelli che offrono una regolazione accurata dell’angolo e della distanza permettono configurazioni precise e ripetibili.

Supporti rigidi per la torcia evitano spostamenti durante il movimento – particolarmente importante nell’uso di torce TIG o MIG con sistema push-pull, comuni nella saldatura dell’alluminio.

Fonte di alimentazione adeguata

Per garantire una migliore gestione del calore e una distribuzione costante dell’energia durante tutto il processo, i carrelli di saldatura devono essere abbinati a una fonte di saldatura adeguata — tipicamente un sistema MIG pulsato o TIG ad alta potenza. Assicurati che la tua sorgente di saldatura sia adatta e facilmente integrabile con il carrello di saldatura. Una macchina progettata per l’acciaio potrebbe non disporre delle caratteristiche necessarie per lavorare correttamente con l’alluminio.

Nelle applicazioni industriali — come rimorchi in alluminio, serbatoi o componenti marini — la ripetibilità è fondamentale. I carrelli di saldatura garantiscono il controllo del processo, mantenendo la saldatura uniforme, prevenendo il surriscaldamento e consentendo risultati ripetibili e privi di difetti.