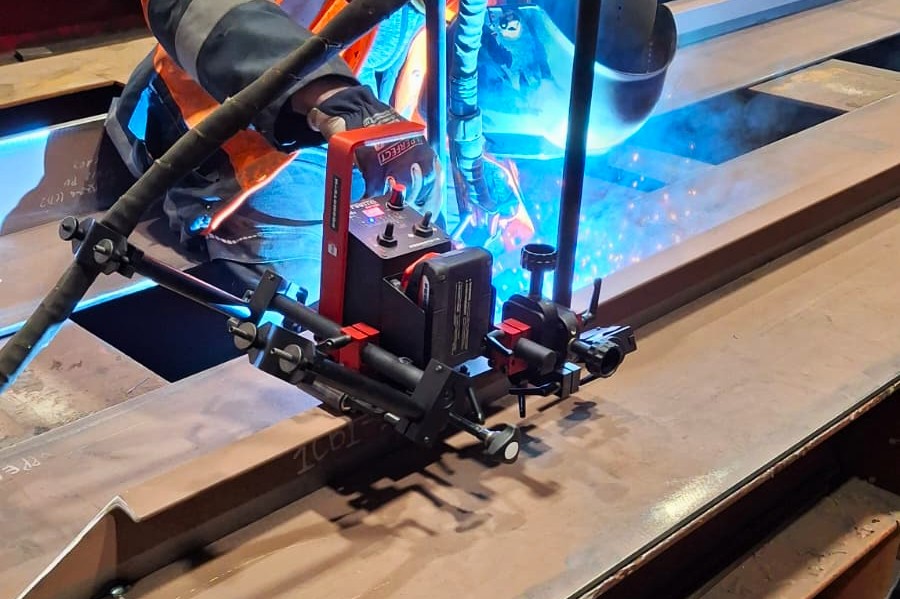

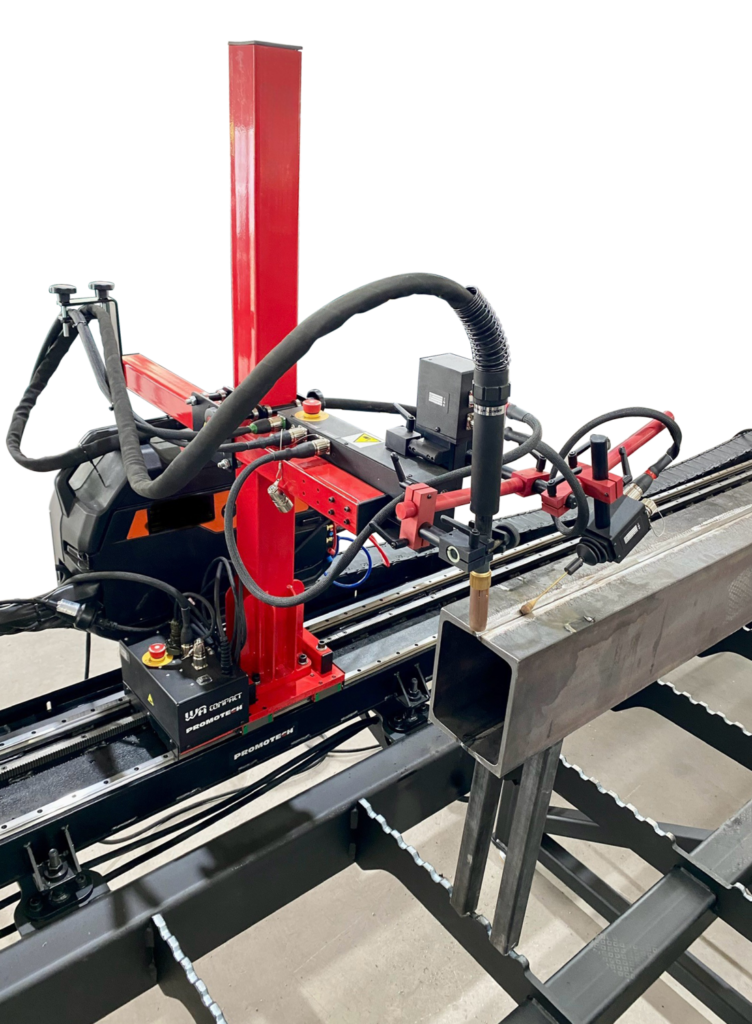

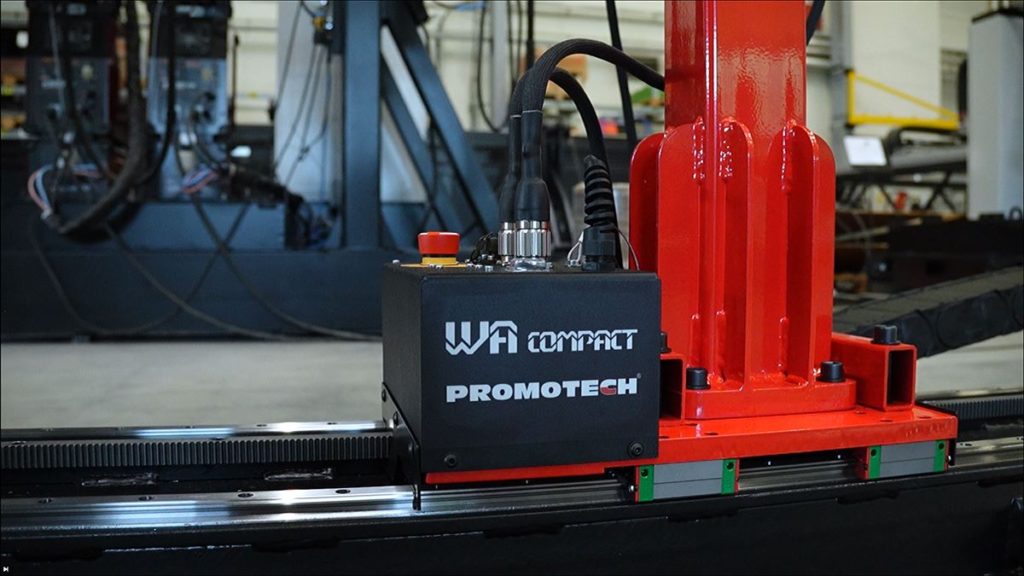

WA Compact – kostengünstige und platzsparende Lösung

Das WA Compact-Schweißsystem ist eine fortschrittliche und vielseitige Lösung für kontinuierliche sowie Intervall- und Kehlnähte, im MIG/MAG-Verfahren. Ausgestattet mit einem Nahtverfolgungssystem zur aktiven vertikalen und horizontalen Brennerkompensation bietet das WA Compact-System höchste Präzision – ohne den Platzbedarf und die Kosten eines Portalsystems.

Die Anwender werden die wirtschaftliche und platzsparende Konstruktion des WA Compact-Systems zu schätzen wissen. Die Einheit ist ein Mischung zwischen einem Schweißtraktor und einem WA-Portalsystem und kombiniert die Bedienung eines Traktors mit der strukturellen Stabilität einer säulengeführten Portalanlage.

Somit ist die WA Compact die praktische Wahl sowohl für Werkstätten als auch für große Industrieanlagen – besonders dort, wo Platzoptimierung entscheidend ist.

Breites Anwendungsspektrum für unterschiedliche Nahtgeometrien.

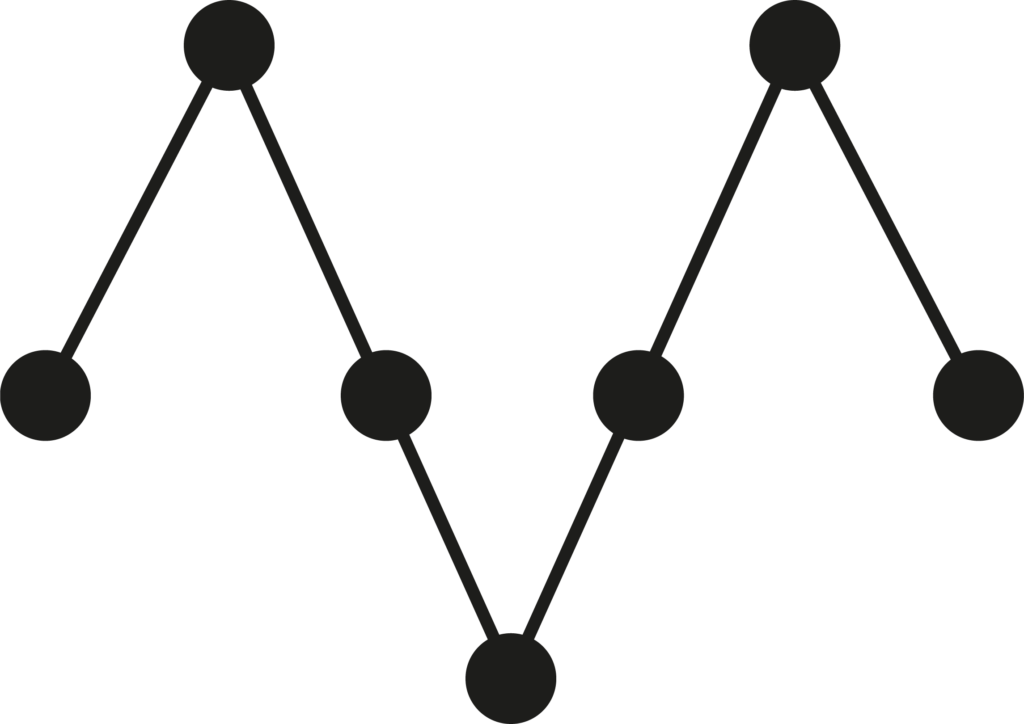

Das System kann mit oder ohne Oszillation betrieben werden und bietet somit maximale Flexibilität für verschiedene Schweißaufgaben. Es können unterschiedliche Oszillationsmuster angewählt werden: Gerade, Dreieck, Trapez und Rechteck, was die Anpassungsfähigkeit an verschiedene Nahtarten und Schweißprozesse erhöht.

| Pfad | Beschreibung |

|---|---|

|

Dreieck: Bewegung nur während der Oszillation, während der Verweilzeit Füllen des Kraters. |

| Trapez: Stetige Bewegung, auch während der Verweilzeit. | |

|

|

Rechteck: Bewegung nur während der Verweilzeit an den äußeren Enden der Oszillation, sowie in der Nahtmitte (wenn angewählt).Während der Oszillation stoppt die Maschine. Während der Verweilzeit in der Mittelstellung der Oszillation füllt die Maschine den Krater. Der Oszillator und der motorisierte Vertikalschlitten halten den Brenner während des gesamten Schweißprozesses korrekt an der Naht ausgerichtet. |

Der Oszillator und der motorisierte Vertikalschlitten halten den Brenner während des gesamten Schweißprozesses korrekt an der Naht ausgerichtet. Dies gewährleistet einen gleichmäßigen Nahtaufbau, eine ordnungsgemäße Aufschmelzung und eine saubere Schweißraupe, während gängige Fehler wie Einbrandkerben, Porenbildung und unzureichende Flankenerfassung wirksam vermieden werden.

Ergonomisches Fernbedienungspult

Die abnehmbare Bedieneinheit verfügt über eine klare, intuitive Anordnung und leicht einzustellende Poti-Steuerung, die schnelle Reaktionen ermöglicht – selbst ohne den Schweißhelm abzunehmen. Die benutzerfreundliche Oberfläche ermöglicht präzise und komfortable Einstellungen sowie Feinjustierungen einer Vielzahl von Schweißparametern, darunter:

- Fahrgeschwindigkeit

- Brennerhöhe

- Gesamte Schweißlänge – sobald diese erreicht ist, verhält sich die Maschine wie bei einem betätigten Endschalter

- Startverzögerung

- Kraterfüllzeit vor und nach dem Schweißen

- Oszillationsversatz

- Oszillationsbreite: 0 bis 114 mm (0–4 31/64″)

- Oszillationsgeschwindigkeit: 0,1 bis 2 m/min (4–79 inch/min)

- Oszillationsverweilzeit in Mittel-, Links- oder Rechtsposition (0–5 Sekunden)

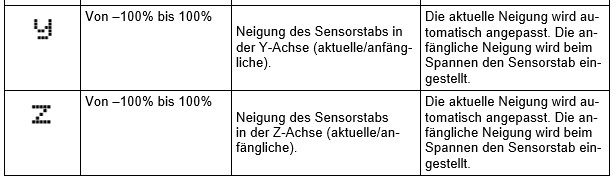

- Neigung der Sensorstange: in Y-Achse (aktuell/initial) und Z-Achse (aktuell/initial)

Bei aktivierter Intervallschweißoption ermöglicht das Pult zusätzliche Einstellungen für folgende Parameter:

- Schweißlänge

- Abstand zwischen den Nähten

- Rückwärtige Schweißlänge

- Kraterfüllzeit am Nahtende

- Verhalten des Lichtbogen-Zündrelais beim Kraterfüllen

Darüber hinaus kann der Bediener schnell zwischen metrischen und imperialen Einheiten (Zentimeter oder Zoll) wechseln.

Verstellung der Sensorstangenneigung

Das WA Compact Schweißsystem verfügt über eine Neigungsverstellung der Sensorstange in sowohl Y- als auch Z-Achse, was bedeutet, dass der Winkel der Sensorstange sowohl horizontal (Y-Achse) als auch vertikal (Z-Achse) eingestellt werden kann. Diese zweiachsige Verstellung sorgt für optimale Nachführgenauigkeit und Zuverlässigkeit bei unterschiedlichsten Schweißanwendungen.

„Initial %“ und „Current %“ in der Neigungsüberwachung

Initial % zeigt die Ausgangsspannung der Sensorstangenneigung in der Y- oder Z-Achse. Dieser Wert wird beim ersten Spannen der Sensorstange gesetzt. Typischerweise liegt dieser Initialwert zwischen 7 % und 10 %. Im Gegensatz dazu zeigt Current % die aktuelle Neigungsspannung in Echtzeit, welche kontinuierlich überwacht und automatisch aktualisiert wird, um Änderungen während des Betriebs zu erfassen.

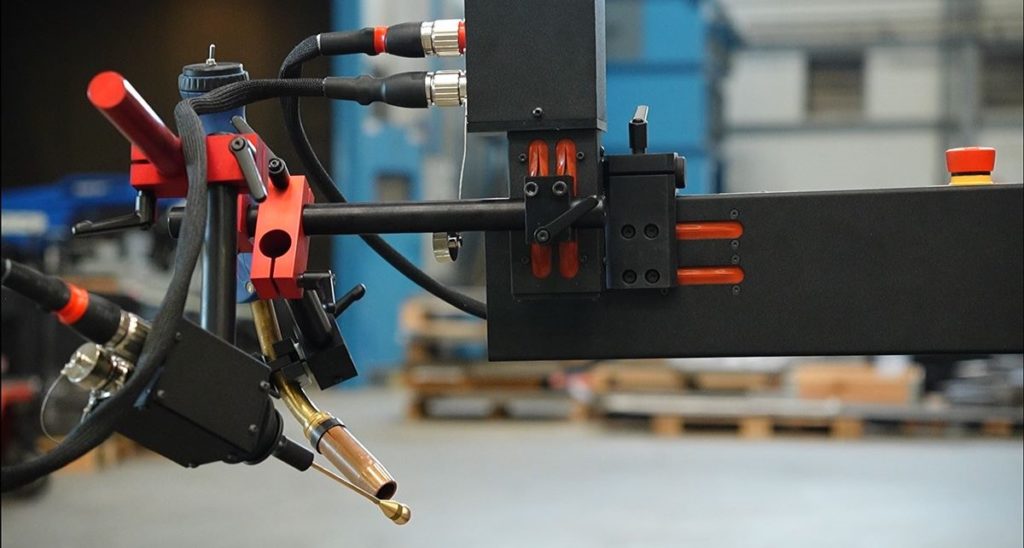

Perfekte Brennerausrichtung

Das fortschrittliche Nahtverfolgungssystem der WA Compact ist so konzipiert, dass es die optimale Positionierung des Brenners beibehält. Darüber hinaus können Anwender wählen, ob sie die Nachführung in der Y-Achse, der Z-Achse oder gleichzeitig in Y- und Z-Achse aktivieren möchten – je nach Anwendung und individuellen Anforderungen.

Nachführung in Y-Achse (laterale Nachführung)

Die Nachführung in der Y-Achse – also seitlich – hält den Brenner exakt über der Schweißnaht, ohne unnötige vertikale Korrekturen vorzunehmen. Diese Betriebsart wird verwendet, wenn:

- die Schweißnaht sich horizontal verschieben kann (z. B. durch Materialverlagerung oder Verzug),

- die Werkstückoberfläche eben und konstant in der Höhe ist,

- eine präzise Zentrierung des Brenners über der Naht oberste Priorität hat.

Vorteil: Optimale Ausrichtung entlang der Naht mit stabiler, kontrollierter Bewegung.

Nachführung in Z-Achse (vertikale Nachführung)

Die Nachführung in der Z-Achse – also vertikal – stellt sicher, dass Lichtbogenlänge und Durchdringung auch bei wechselnder Oberflächenhöhe konstant bleiben. Diese Option ist ideal, wenn:

- die Oberfläche uneben, gewölbt oder wellig ist (z. B. Rohre, gewalzte Bleche),

- Materialdicken variieren,

- die Schweißnaht gerade verläuft, aber eine konstante Lichtbogenhöhe wichtig ist.

Vorteil: Stabile Lichtbogenparameter und hochwertige Schweißnähte unter wechselnden vertikalen Bedingungen.

Duale Achsnachführung (Y + Z)

Die Nachführung in Y- und Z-Achse gleichzeitig ist die fortschrittlichste Option. Sie ermöglicht die dynamische Anpassung der Brennerposition sowohl seitlich als auch vertikal in Echtzeit. Empfohlen für:

- komplexe Nahtgeometrien (gekrümmte oder unregelmäßige Nähte),

- hochpräzise Anwendungen,

- automatisierte Produktionsumgebungen, in denen Wiederholbarkeit und Konsistenz entscheidend sind.

Vorteil: Maximale Kontrolle und höchste Schweissqualität unabhängig von der Nahtvariabilität.

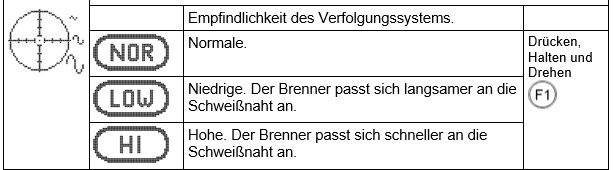

Empfindlichkeit des Nachführungssystems

Die Nachführungsempfindlichkeit bestimmt, wie sensibel der Brenner auf Änderungen oder Abweichungen im Nahtverlauf reagiert, die durch Vorbereitungsabweichungen, Bauteilversatz, thermische Verformung oder Materialbewegung entstehen können. Beim WA Compact Schweißsystem kann der Benutzer die Empfindlichkeit individuell in drei Stufen einstellen: niedrig, normal oder hoch.

In der Schweißautomation bedeutet „besser“ nicht zwangsläufig „sensibler“ – sondern vielmehr „passender für die jeweilige Aufgabe“. Die Einstellung muss zur Anwendung passen, nicht umgekehrt.

Niedrige Empfindlichkeit

Bietet eine stabile Brennerführung und vermeidet unnötige Korrekturen. Am besten geeignet für gleichmäßige Schweißnähte an dicken, steifen Komponenten mit gut vorbereiteten und vorhersehbaren Nähten. Diese Einstellung ist ideal, wenn der Bediener keine Reaktion auf kleinere, unwichtige Oberflächenabweichungen wünscht.

Normale Empfindlichkeit

Bietet einen ausgewogenen Kompromiss zwischen Reaktionsfähigkeit und Stabilität. Empfohlen für typische Standardschweißungen, bei denen kleinere Nahtabweichungen vorkommen können, aber keine aggressive Nachführung erforderlich ist. Dies ist häufig die Standard- und universellste Einstellung.

Hohe Empfindlichkeit

Ermöglicht eine schnelle Reaktion auf selbst geringste Abweichungen im Nahtverlauf. Besonders geeignet für das Schweißen von dünnen Blechen, flexiblen Materialien, verformten Bauteilen oder unregelmäßigen Nähten. Fazit: Die höchste Empfindlichkeitsstufe ist nicht immer die beste Wahl.

Die richtige Einstellung muss sich an den realen Schweißbedingungen und Bauteilmerkmalen orientieren, um Genauigkeit und Zuverlässigkeit sicherzustellen.

Endschalter: Automatischer Stopp am Schweißnahtende

Der Hauptzweck eines Endschalters ist das automatische Stoppen der Maschine am Ende einer Schweißnaht. Besonders hilfreich ist dies, wenn der Bediener die Maschine nicht manuell präzise anhalten kann, ohne Überlauf oder Überlappung zu riskieren – z. B. bei langen, geraden Nähten oder wiederholten Aufgaben.

Wird der Endschalter aktiviert (z. B. wenn die voreingestellte Schweißlänge erreicht ist), stoppt das WA Compact System automatisch.

Was danach geschieht, hängt von der gewählten Einstellung ab – der Bediener hat drei praktische Optionen:

Option 1: Schneller Rücklauf um 10 mm

Maschine und Lichtbogen stoppen. Um fortzufahren, Schalter auf „O“ (Neutral) stellen. Die Maschine fährt automatisch 10 mm (25/64″) zurück und hebt das Stoppsignal auf. Ideal für kleine Korrekturen oder die schnelle Vorbereitung der nächsten Schweißung.

Option 2: Return to Start Position

Der Lichtbogen wird gestoppt, die Maschine fährt automatisch zur ursprünglichen Startposition zurück. Dort angekommen, Schalter auf „O“ stellen, um das Stoppsignal zu löschen. Nützlich für Wiederholungen oder Umpositionierung.

Option 3: Manuelle Wahl zwischen 1 und 2

Flexibelste Option: Der Bediener entscheidet, was als Nächstes geschieht. Maschine und Lichtbogen stoppen. Jetzt kann entschieden werden: F1, F2 oder F3 drücken für Rückkehr zum Startpunkt (wie Option 2) oder Schalter auf „O“ stellen für Rücklauf um 10 mm (wie Option 1).

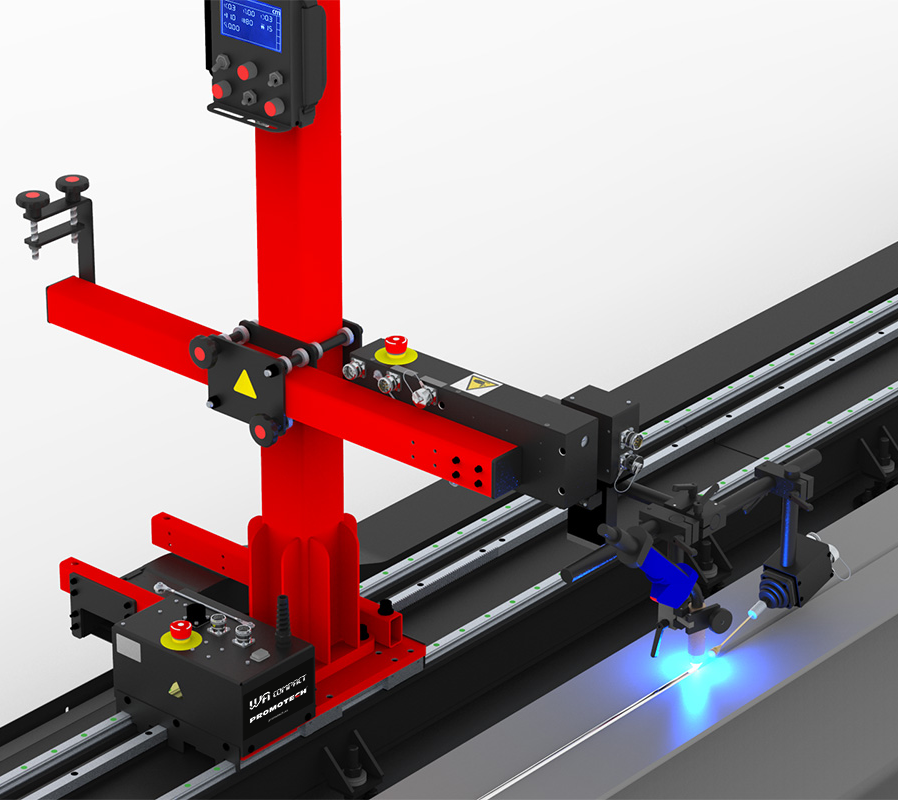

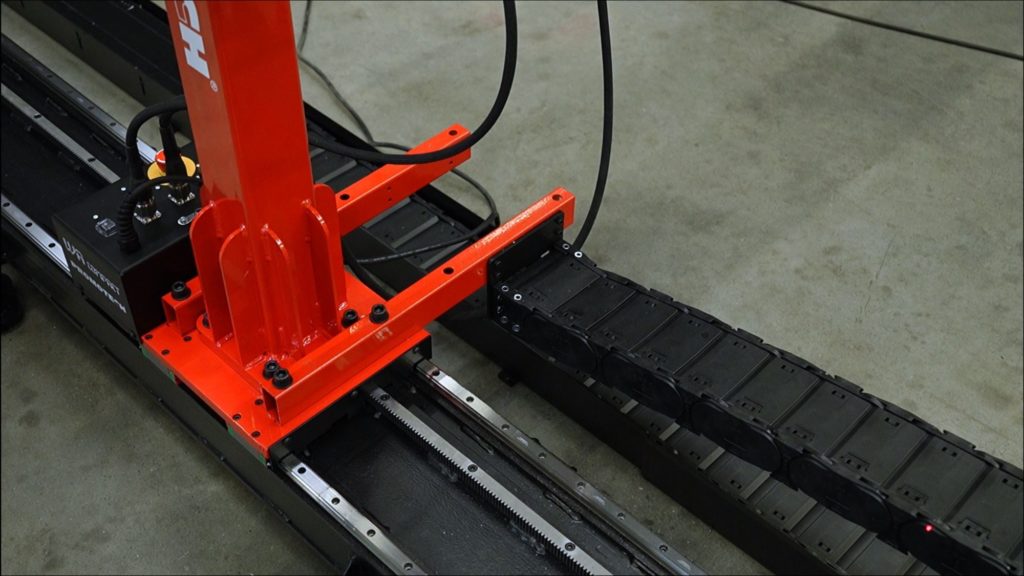

Modulares Schienensystem für WA Compact

Das WA Compact Schweißsystem bewegt sich auf einer modularen Führungsschiene und gewährleistet eine präzise, stabile Bewegung während des gesamten Schweißvorgangs. Die Standard-Mindestlänge beträgt 4 Meter, das System besteht aus 2-Meter-Modulen, die flexible Konfigurationen ermöglichen. Zur Anpassung an spezifische Projekte kann die Schiene durch zusätzliche 2-Meter-Elemente auf bis zu 20 Meter erweitert werden.

Die WA Compact ist eine kostengünstige, aber technisch fortschrittliche Schweißlösung, die Produktivität steigert und Prozesszeiten minimiert. Ob im Schiffbau, Bauwesen oder allgemeinen Metallbau – WA Compact liefert hochwertige Schweißnähte ohne Leistungseinbußen und ist damit die ideale Lösung für Branchen mit begrenztem Budget und Platz, in denen Schweißqualität dennoch oberste Priorität hat.